1. 適切なシステム設計とサイジング

1.1 集塵システムのサイズの適切な選択

の 集塵エアフィルター 実際の粉塵負荷と生産環境に基づいてサイズを決定する必要があります。過大なシステムは、必要以上の容量で動作するため、ファンとダクトのエネルギーを無駄にします。システムのサイズが小さすぎると、塵を効果的に収集できない可能性があり、環境汚染の増加につながり、性能不足を補うためにより高い電力が必要になります。通常、正しいシステム サイズは、空気流量 (CFM) と粉塵濃度を計算することによって決定されます。これには通常、粉塵の種類、粒子サイズ、生産エリア内の粉塵の収集場所などの要素を評価することが含まれます。工場の総空気流量、機器の排気量、空気速度要件に基づく計算など、標準的な設計計算を使用すると、最適なシステム サイズを選択するのに役立ちます。システム設計では、抽出過多または抽出不足の領域を避けるために、均一な気流分布を考慮することも必要です。集塵システムは、生産ニーズを満たすだけでなく、将来の生産変更に対応できる柔軟性も提供する必要があります。

1.2 エアフロー効率の最適化

エアフロー効率は、集塵システム全体のエネルギー効率に直接影響します。不適切なダクト設計、特に過度の長さや過度の曲げは、システムの空気抵抗を増加させ、ファンへの負担を増大させ、エネルギー消費量を増加させます。ダクトのレイアウトを最適化するには、ダクトの長さを短くし、急な曲がりを避けるだけでなく、過度の抵抗損失を最小限に抑えるために適切なダクト直径を選択することも必要です。ダクトシステムの設計では、気流速度と空力特性も考慮する必要があります。気流の変動を最小限に抑え、デッドコーナーを回避し、適切な吸気口を追加するなどの対策により、均一な気流が確保されます。ダクトの材質、表面仕上げ、内部摩擦もエアフロー効率に影響します。より滑らかな内壁材料を使用すると、摩擦が軽減され、エネルギー消費がさらに削減されます。ダクトの適切な設計とレイアウトは、集塵システムの効率を向上させるだけでなく、運用コストを大幅に削減します。

2. 定期メンテナンス

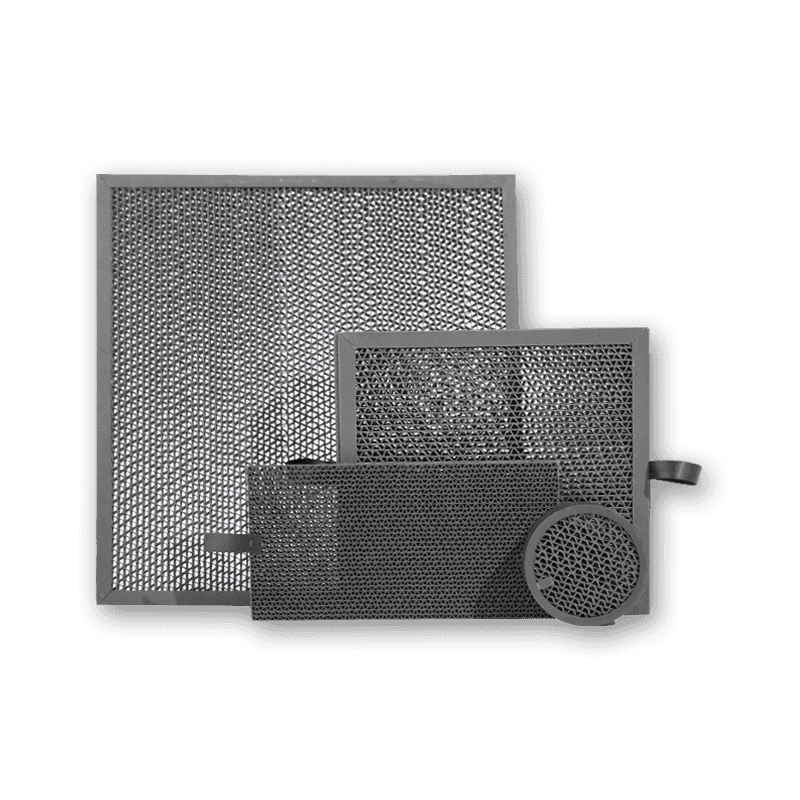

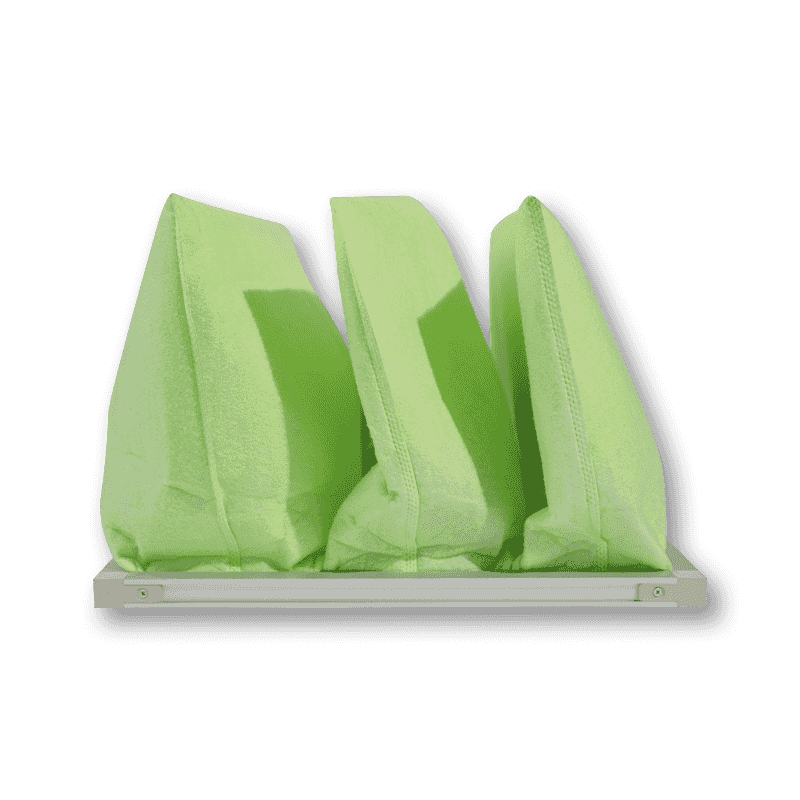

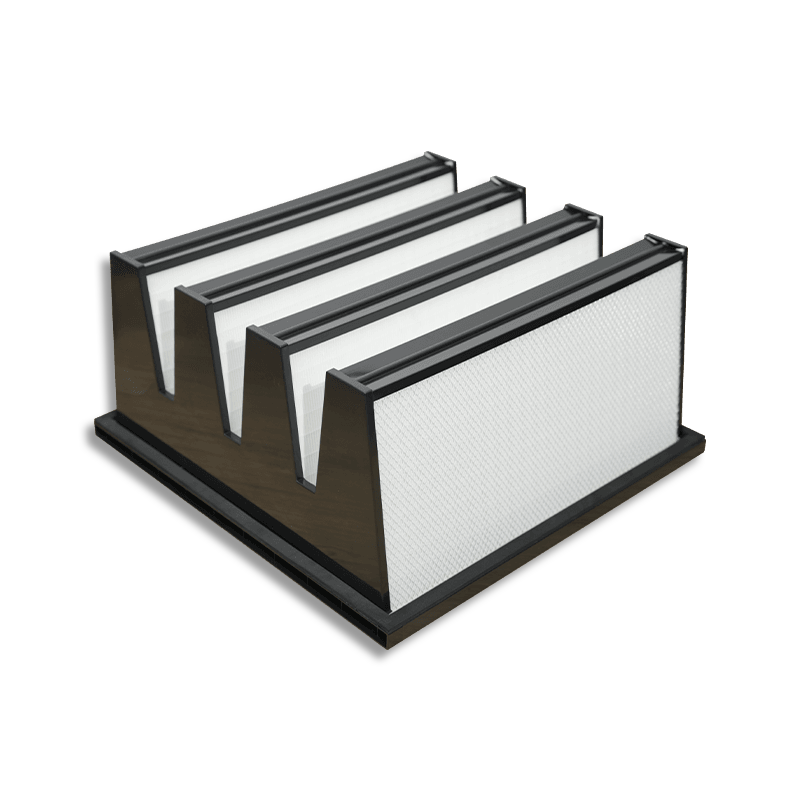

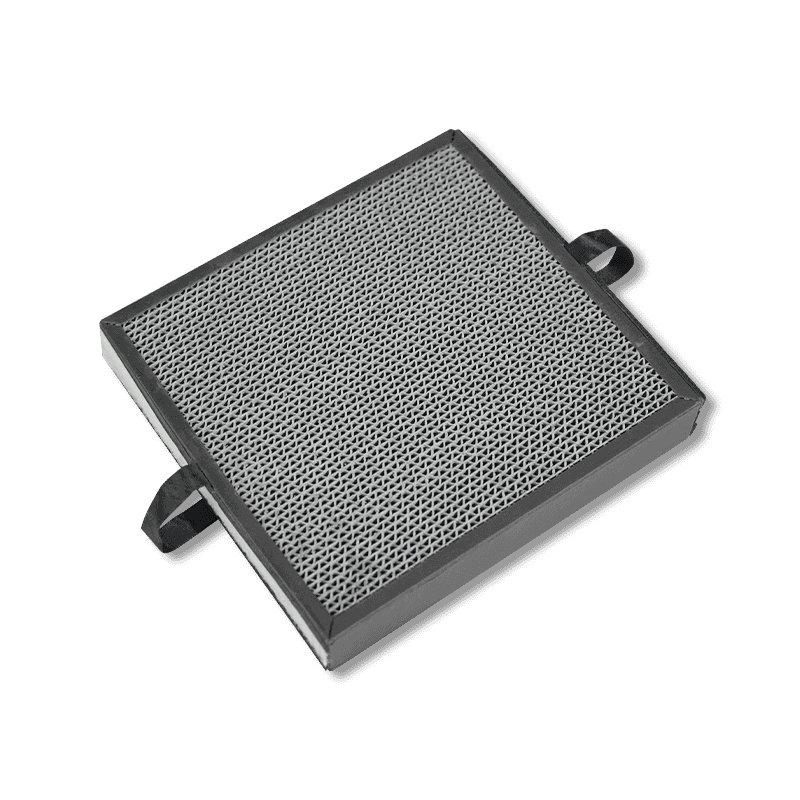

2.1 フィルターの掃除と交換

集塵システムでは、フィルターが粉塵を捕捉し、汚染物質が空気中に入るのを防ぎます。時間の経過とともにフィルターに埃が詰まり、空気の流れが制限され、圧力降下が発生し、システム負荷が増加します。したがって、効率的なシステム動作を維持するには、フィルターの定期的な清掃と交換が非常に重要です。フィルターが詰まると、ファンはフィルターに空気を送り込むためにより多くのエネルギーを消費し、システムのエネルギー消費量が増加します。各集塵システムは異なるタイプのフィルターを使用しますが、フィルターの状態をリアルタイムで監視するために、すべてのシステムに差圧監視装置を装備する必要があります。効率的な集塵システムの場合、パルス ジェットまたはバックフラッシュ洗浄方法がフィルターの清浄度の維持に役立ちます。定期的なメンテナンスを容易にするために、設計には簡単に交換可能なフィルターを組み込む必要があります。効果的な集塵とエネルギー効率を確保するには、メーカーの推奨に従って、古くなったフィルターや損傷したフィルターを速やかに交換する必要があります。

2.2 システム漏れの確認

ロックは、集塵システムの効率的な動作にとって非常に重要です。パイプ接続、バルブ、フィルターバッグの漏れなど、システム内の気密性に欠陥があると空気損失が発生し、集塵効率が低下し、失われた空気を補うためにファンがより多くのエネルギーを消費する必要があります。これにより、運用コストが増加するだけでなく、運用環境が汚染される可能性もあります。集塵システムの漏れを確実にするには、ジョイント、シール、パイプ接続、フィルターの定期的な検査が不可欠です。一般的な漏れ箇所には、ダクトエルボ、フィルターバッグの端、集塵装置の空気入口などがあります。検査中にエアフローメーターやスモークテストなどの方法を使用すると、漏れを視覚的に特定できます。空気損失とエネルギーの無駄を減らすために、漏れが検出された場合は直ちに修理または交換する必要があります。漏れ検査はシステム効率を向上させるだけでなく、機器の寿命を延ばします。

2.3 フィルター圧力損失の監視

フィルターの圧力降下は、集塵システムの性能の重要な指標です。フィルターのダストの蓄積が増加すると、通気抵抗が増加し、圧力損失の増加につながります。これにより、同じ風量を維持するためのシステムのエネルギー消費量が増加します。差圧モニターを設置することでフィルターの状態をリアルタイムに監視できます。圧力降下が設定されたしきい値を超えた場合は、迅速な洗浄または交換を実施して、エネルギー効率の低下や追加のエネルギーの浪費を回避できます。さらに、フィルターの圧力低下の変化を定期的に記録して分析することは、合理的なメンテナンス計画の策定に役立ち、圧力変化の見落としによるシステムのパフォーマンス低下を防ぐことができます。高度な集塵システムには、データを自動的に分析してフィルターの状態を示すインテリジェントな監視システムを装備することもでき、必要に応じて事前のメンテナンスが可能になります。

3. 可変周波数ドライブ (VFD) の導入

3.1 可変周波数ドライブ (VFD) の取り付け

可変周波数ドライブ (VFD) は、負荷需要に基づいてモーター速度を調整するテクノロジーです。 VFD はファン速度を調整することで、塵埃負荷が低い場合にファン速度を下げることができ、それによって消費電力を削減できます。集塵システムでは、通常、粉塵の発生は周期的であり、常に高いわけではありません。従来の集塵システムのファンは通常、全負荷で動作するため、実際の需要に合わせて調整することができません。 VFD が搭載されているため、システムは生産条件に基づいてファン速度を自動的に調整し、高負荷時に効率的な集塵を確保しながら、不必要なエネルギーの無駄を回避します。たとえば、生産ラインがアイドル状態であるか、粉塵レベルが低い場合、システムはファンの速度を下げて電力消費を削減できます。生産需要が増加したり粉塵濃度が上昇すると、ファンは自動的に適切な速度に戻ります。集塵システムでの VFD 技術の使用は、エネルギーを節約するだけでなく、機器の寿命を延ばし、環境への影響を軽減します。

3.2 ファン速度の最適化

ファンは、集塵システムにおいて最大のエネルギー消費源の 1 つであり、特に、フルスピードで動作することが多い負荷条件が非常に変動する場合に顕著です。可変周波数ドライブ (VFD) を使用すると、実際の発塵に基づいてファン速度を調整できます。たとえば、粉塵の発生が少ない期間には、システムはファンの速度を下げて電力要件を削減できます。この柔軟な調整により、集塵を維持するのに十分な空気の流れが確保されるだけでなく、過度のエネルギー消費も回避されます。粉塵の負荷が増加すると、粉塵の収集効率を維持するためにファンの速度が自動的に増加します。ファンの設計と最適化の際には、エアフロー需要の変動を考慮し、エネルギー消費とパフォーマンス要件のバランスを取る適切な VFD 制御戦略を選択することが重要です。さらに、システムの動作状態を定期的に監視して適切な VFD 動作を確保することで、システムのエネルギー効率と信頼性をさらに向上させることができます。

4. 自動制御とセンサー

4.1 デマンドレスポンス制御

デマンドレスポンス制御システムは、集塵システムの重要な最適化手段です。要所にセンサーを設置することで、粉塵濃度、風速、差圧などのパラメータをリアルタイムに監視し、リアルタイムデータに基づいてシステムの動作を自動調整することができます。たとえば、集塵システムは、生産ラインの開始と停止に基づいてファンとフィルターを自動的にオンまたはオフにし、システムが稼働していないときのエネルギー消費を回避できます。生産中に粉塵濃度が低い場合、システムはファンの速度を下げたり、一部の機器を停止したりして、不必要なエネルギー消費を削減します。センサーデータを自動制御システムと統合して、インテリジェントなシステム調整を可能にすることができます。この需要ベースの制御アプローチは、エネルギー使用を最適化するだけでなく、システムの応答性と効率を向上させ、機器の磨耗を軽減します。

4.2 リアルタイムデータモニタリング

リアルタイムのデータ監視により、集塵システムの動作状況を常に把握できるため、潜在的な問題を迅速に特定し、適切な最適化措置を講じることができます。ファン、フィルター、ダクトなどの集塵システムのさまざまなコンポーネントには、リアルタイムのデータ フィードバックを提供する監視センサーを取り付けることができます。差圧、通気量、エネルギー消費、温度、湿度などのこのデータは、オペレーターがシステムのパフォーマンスを分析し、最適化するのに役立ちます。たとえば、差圧監視によりフィルターの詰まりやダクトの漏れを迅速に特定できるため、適切な清掃や修理の措置を講じることができます。リアルタイム データはクラウド プラットフォームまたはローカル コントロール センターを介して一元的に分析することもできるため、経営陣によるタイムリーな意思決定が容易になります。データ主導の意思決定プロセスを通じて、エネルギーの無駄を削減できるだけでなく、機器の寿命を延ばし、システム全体の効率を向上させることもできます。

5. ダストフードとダクト設計の最適化

5.1 適切な防塵フードの設計

ダストフードの設計は集塵効率にとって非常に重要です。フードの設計がプロセス要件を満たしていない場合、または粉塵を効果的に捕捉できない場合、システムは効果的に機能せず、集塵効率が低下します。フードを設計する際には、粉塵源からの距離、粉塵の種類、気流速度などの要素を考慮する必要があります。過度の空気流のデッドゾーンや死角を避けるために、フードの形状とサイズは生産設備の動作特性に合わせてカスタマイズする必要があります。一部の高強度粉塵源では、粉塵捕捉効率を向上させるためにフードに複数の吸気ポートまたは層状構造が必要な場合があります。適切なフード設計は、ファンやその他のシステムコンポーネントへの負担を軽減し、均一な気流分布を確保し、局所的な過剰または過少の吸気を回避するのに役立ちます。さらに、運転中にフードが作業者に衝撃を与えないよう、設計時に運転の安全性を考慮する必要があります。

5.2 ダクトレイアウトの最適化

の duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. 粉塵の再侵入率の低減

6.1 サイクロンセパレーターの取り付け

サイクロンセパレーターは、大きな塵粒子を分離するために使用される装置です。遠心力を利用して空気流から大きな塵粒子を分離し、後続のフィルターに入る塵の量を減らします。サイクロンセパレーターを設置することでフィルターへの負担を軽減し、フィルターの寿命を延ばし、掃除や交換の頻度を減らすことができます。サイクロンセパレーターは、大きな粒子や粗い粉塵などの大量の粉塵の処理に特に適しています。ほとんどのサイクロンは外部電源を必要としません。気流の自然な動きを利用して塵を分離し、システムのエネルギー効率を大幅に向上させます。また、サイクロンはシステム全体の処理能力を向上させ、集塵システムがより高いレベルの粉塵発生に対応できるようにします。サイクロンセパレーターのサイズと種類を適切に選択することで、一次濾過システムに入る前に大部分の粗粉塵を効果的に除去でき、その後の処理のエネルギー消費を削減できます。

6.2 気流シミュレーションの使用

数値流体力学 (CFD) は、数値流体力学を使用して空気流路をシミュレーションする技術であり、集塵システム設計の最適化に役立ちます。 CFD シミュレーションでは、設計段階で気流の挙動を予測および分析し、潜在的なデッド ゾーン、乱流領域、気流の非効率な領域を特定できます。このデータを使用して、設計者はダクト、フード、その他のコンポーネントの設計を最適化し、全体的な集塵効率を向上させることができます。 CFD シミュレーションでは、ダクト レイアウトの途切れ途切れの変化や不適切なダスト フード設計など、従来の設計方法では検出が困難な問題を特定できるため、より的を絞った最適化ソリューションが提供されます。 CFD テクノロジーは、さまざまな設計オプションを比較し、最適なパスを選択し、不必要なエネルギーの無駄を回避するためにも使用できます。科学的なモデリングとシミュレーションを通じて、システムの稼働前に詳細な最適化と調整を行うことができ、集塵システムの効率が向上します。

7. 高効率フィルター材の使用

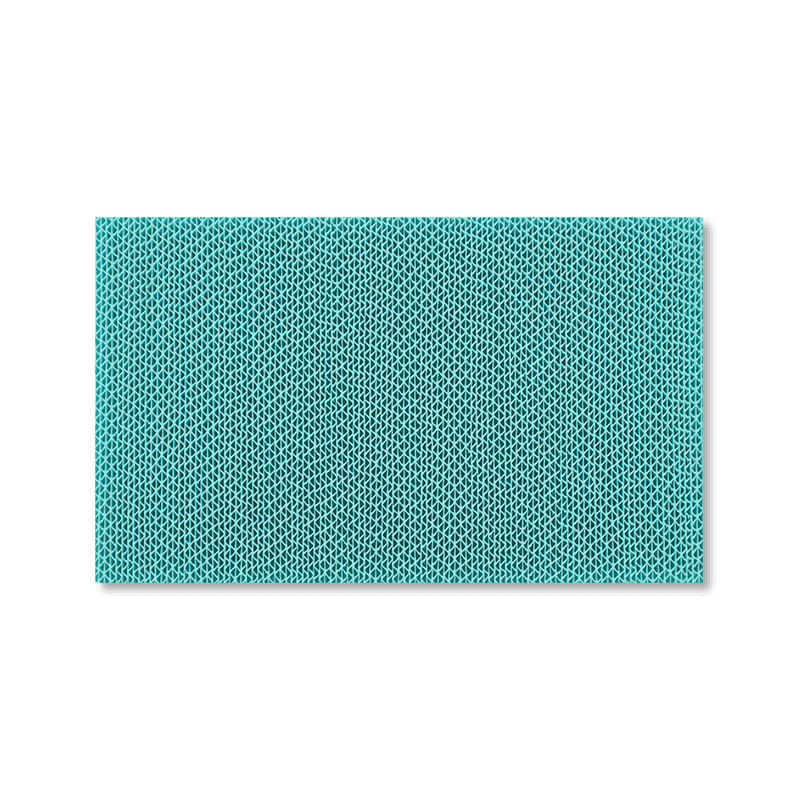

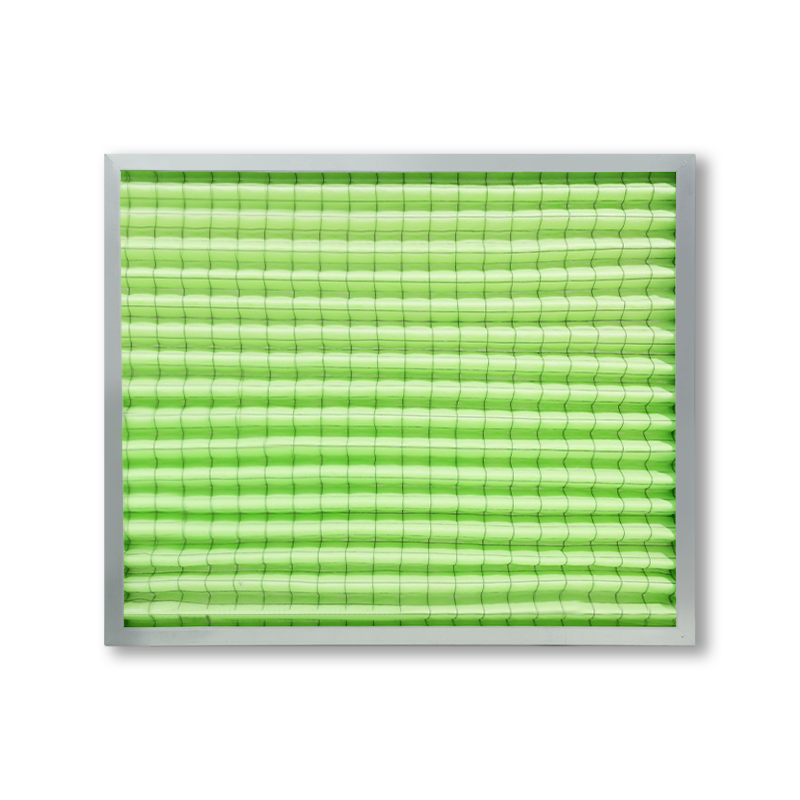

7.1 高効率フィルタ材料の選択

の choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 ジェット洗浄技術

パルスジェット洗浄は、集塵システムのフィルターを洗浄する一般的な方法です。圧縮空気の急速噴出によりフィルター表面に付着した塵埃を洗い流します。この洗浄方法はフィルターの通気性を効果的に回復するだけでなく、メンテナンスコストも削減します。集塵システムを設計する際には、フィルターの動作条件に合わせてパルスジェットシステムのレイアウトを最適化する必要があります。エネルギーの無駄やフィルターの損傷を招く過剰な噴射を避けるため、粉塵濃度やフィルターの目詰まりに基づいて噴射間隔と強度を調整する必要があります。定期的にパルスジェット洗浄を行うことでフィルターの圧力低下を効果的に軽減し、安定したエアフローを維持し、ファンへの負担を軽減します。パルスジェット洗浄プロセスは、自動制御システムと連携して、リアルタイムのモニタリングデータに基づいて洗浄の頻度と強度を自動的に調整し、効率的で省エネな洗浄を実現します。

8. エネルギー効率を向上させるための設備の更新

8.1 高効率モーターの使用

集塵システムでは、電気モーターが主要なエネルギー消費源の 1 つです。技術の継続的な進歩により、多くの最新のモーターはより高いエネルギー効率を達成しています。この高効率モーターの採用により、集塵装置の消費エネルギーを大幅に削減できます。従来のモーターと比較して、高効率モーターは同じ負荷条件下で消費電力が少なく、不要なエネルギーの無駄が削減されます。高効率モーターは、多くの場合、先進的な材料とより洗練された製造プロセスを使用して設計されており、これにより、長期間の動作でも低い動作温度を維持し、エネルギー損失を最小限に抑えることができます。高効率モーターは一般に耐用年数が長く、メンテナンスの頻度と修理コストが削減されます。古い集塵システムを高効率モーターに置き換えることを検討することは、特に長期間の稼働が必要なシステムや高負荷で稼働するシステムの場合、効果的な省エネ戦略です。

8.2 エネルギー効率の高いファンの選択

ファンは集塵システムの主要なエネルギー消費源の 1 つであり、その選択はエネルギー節約にとって重要です。エネルギー効率の高いファンは、より効率的な設計を採用しており、より少ないエネルギー消費で同じ気流を提供します。従来のファンと比較して、省エネファンは通常、空気流路の最適化と空気流抵抗の低減に重点を置いて設計されています。効率的なインペラとファンのハウジング設計を採用しており、空気流中のエネルギー損失を最小限に抑えます。高効率ファンを使用すると、消費電力が削減されるだけでなく、ファンの故障も減り、システムの信頼性が向上します。省エネファンの利点は、長時間稼働するシステムで特に顕著になります。適切なファンの仕様とモデルを選択し、実際の動作条件に応じてファンの速度を定期的に調整することが、省エネを達成するための重要な手段です。

9. 運用スケジュールの最適化

9.1 ピーク時間帯の活用

の workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 自動制御の実装

自動制御により、集塵システムは実際のニーズに基づいて動作状態を調整できるため、エネルギー利用が最適化されます。たとえば、センサーは空気の質、粉塵濃度、生産ラインの動作状況をリアルタイムで監視でき、PLC 制御システムはファンの速度や開始と停止をインテリジェントに調整できます。自動制御システムは手動調整によって引き起こされる誤差を排除し、集塵システムが常に最適な状態で動作することを保証します。また、自動制御はシステム動作データを効果的に記録するため、オペレーターがエネルギー消費傾向を分析して調整するのに役立ちます。

English

English Español

Español 日本語

日本語